Что такое ПЛК и зачем он нужен на производстве?

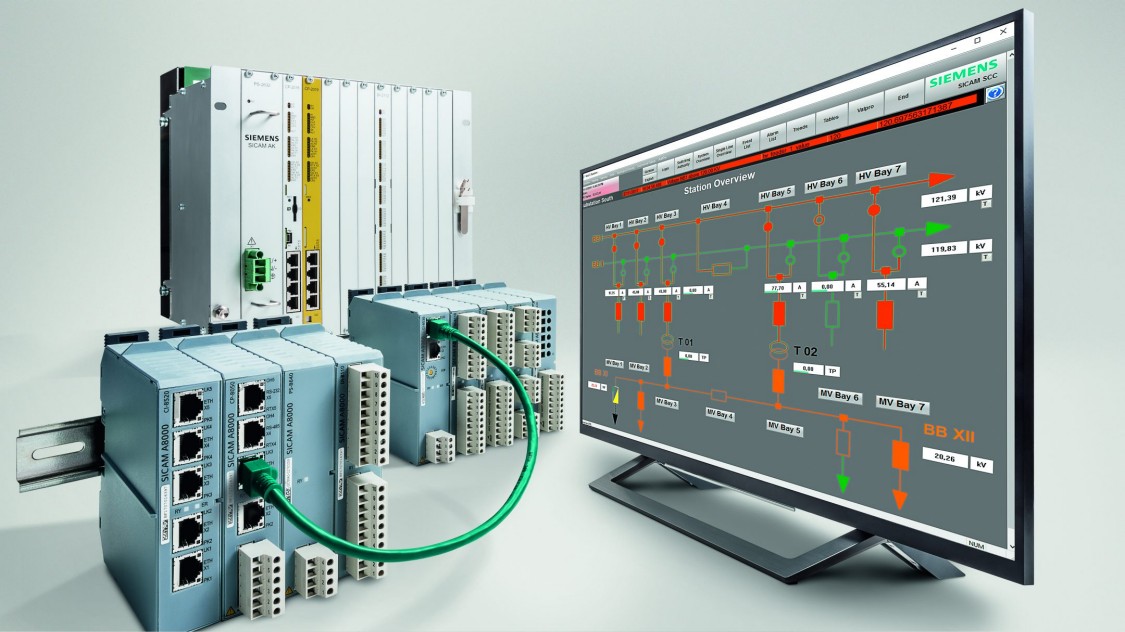

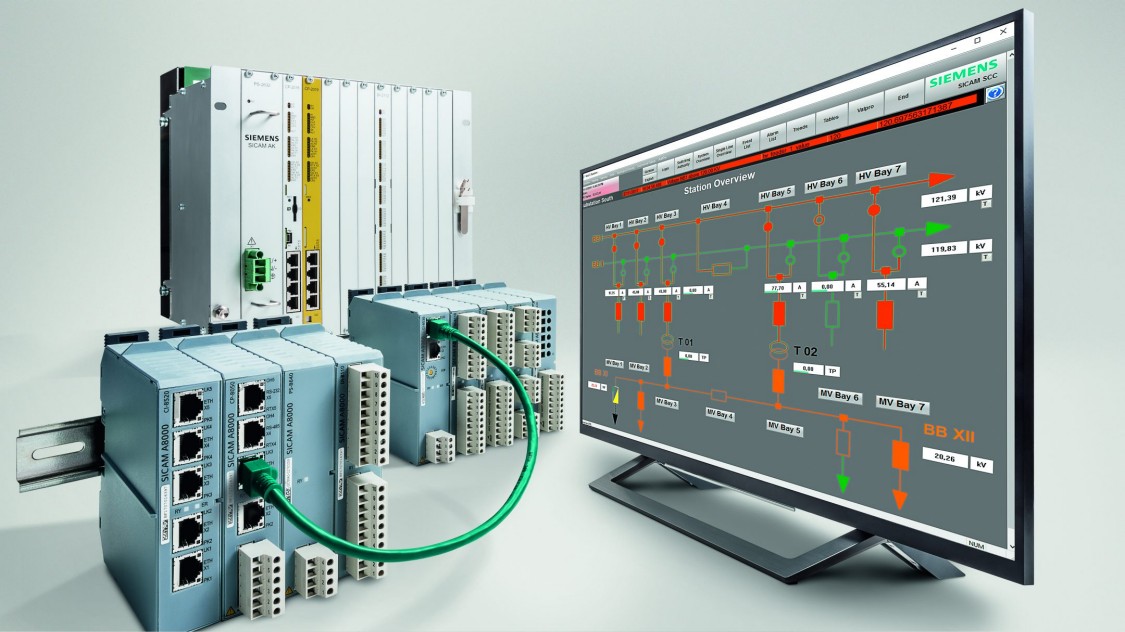

В настоящее время производство является одной из важнейших отраслей экономики. Оно постоянно развивается и совершенствуется, что позволяет увеличивать его эффективность и конкурентоспособность. Одним из инструментов, который применяется на производстве для автоматизации процессов, является программируемый логический контроллер (ПЛК).

ПЛК – это электронное устройство, предназначенное для автоматизации и контроля технологических процессов на промышленных объектах. С его помощью можно контролировать работу оборудования, переключать режимы работы, управлять скоростью двигателей, контролировать температуру и давление в системах, а также осуществлять множество других операций.

История появления ПЛК берет свое начало в 1968 году, когда компания Modicon разработала первый программно-управляемый контроллер. Он был создан для автоматизации процесса производства автомобильных деталей. С тех пор ПЛК стал широко применяться на производстве и постепенно заменил множество других устройств, таких как реле, контакторы и таймеры.

Сегодня ПЛК используются во многих отраслях промышленности: металлургия, нефтехимия, пищевая промышленность, энергетика и многих других. Он позволяет управлять производственными процессами на автоматическом уровне, что значительно увеличивает эффективность и надежность работы оборудования.

Промышленное производство невозможно без автоматизации, которая позволяет снизить затраты на трудовые ресурсы, увеличить производительность и снизить количество ошибок в работе. Именно для этого и используется ПЛК на производстве.

С помощью ПЛК можно управлять процессами, такими как подача материалов, перемещение объектов, контроль за температурой, давлением, влажностью и другими параметрами производственных процессов. ПЛК могут управлять такими устройствами, как электромоторы, клапаны, насосы, конвейеры и другие.

Использование ПЛК на производстве имеет несколько преимуществ.

Структура ПЛК

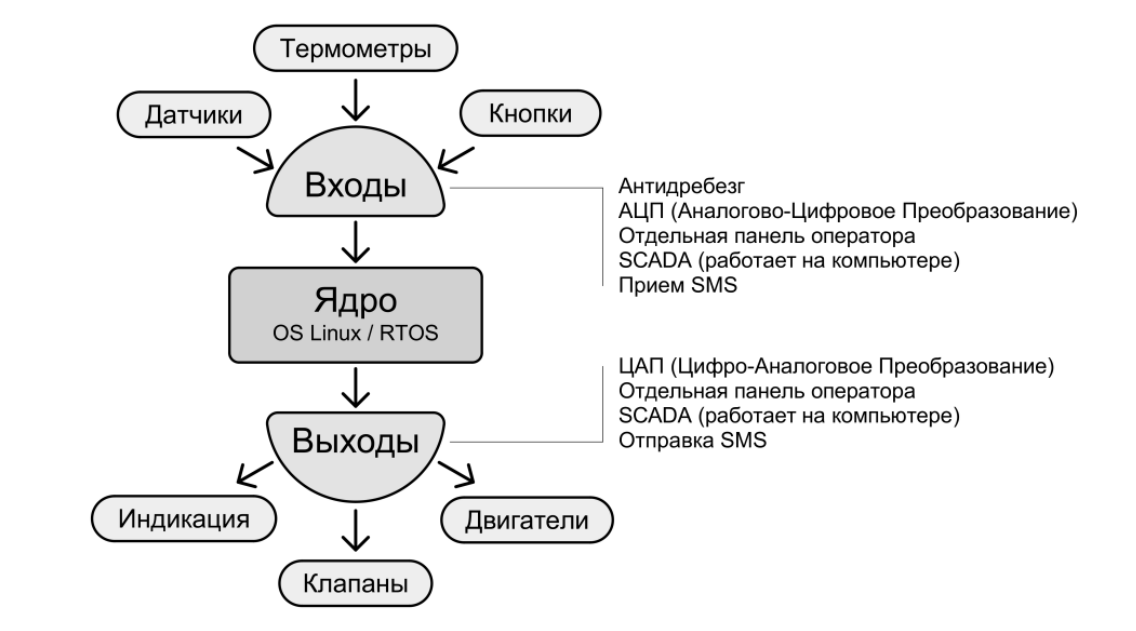

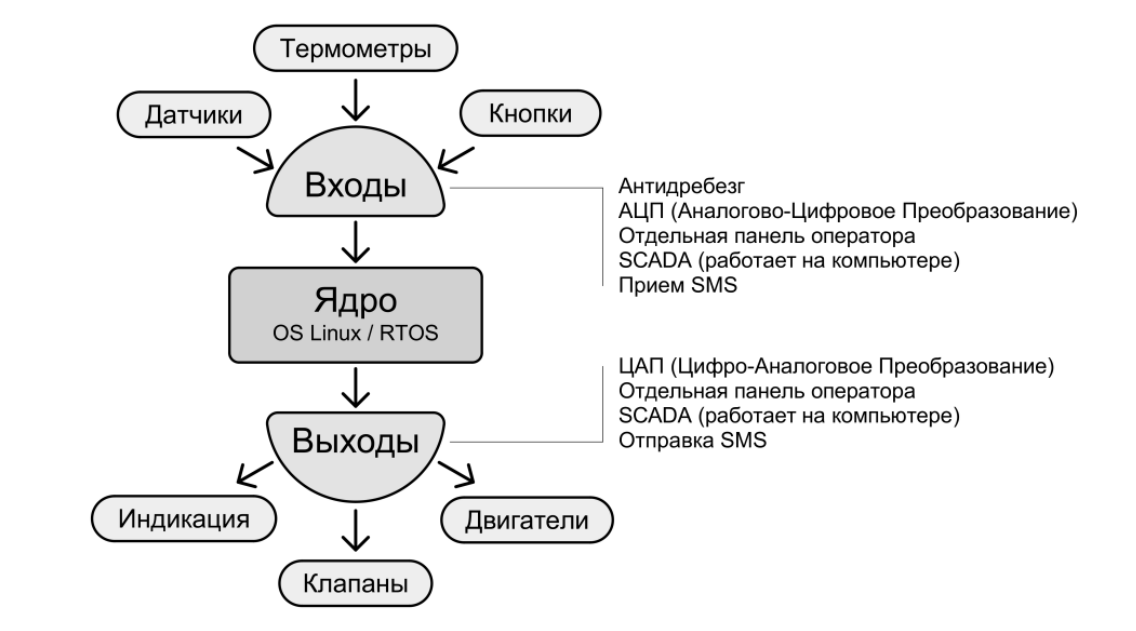

ПЛК имеет специальную структуру и программу управления, которые позволяют ему автоматизировать процессы на производстве и контролировать состояние оборудования.

Структура ПЛК состоит из следующих основных элементов:

Программа управления ПЛК - это набор команд, которые определяют, какой процесс должен выполняться и как ПЛК должен управлять оборудованием. Программа управления может быть написана на специальном языке программирования ПЛК, таком как Ladder Logic, Function Block Diagram (FBD), или Structured Text (ST). Она может быть создана и изменена инженерами на основе требований производства.

Процесс работы ПЛК начинается с получения сигнала от входных модулей. ЦПУ анализирует полученный сигнал и, в зависимости от программы управления, принимает решение о том, какое устройство должно быть управляемо. ЦПУ затем генерирует сигнал на выходных модулях, который идет на управляемое устройство, например, на электродвигатель или на клапан. При этом ПЛК может выполнять множество задач одновременно, так как обрабатывает информацию сразу со многих входов и выдает управляющие сигналы на множество выходов.

Применение ПЛК на производстве очень широко и разнообразно. Они используются в различных отраслях промышленности, таких как автомобильная, машиностроительная, пищевая, текстильная, нефтегазовая и другие.

Одним из примеров применения ПЛК является автоматизация конвейерных линий. Конвейеры используются в многих производствах, чтобы перемещать изделия и полуфабрикаты из одного участка в другой. ПЛК управляет двигателями конвейеров и контролирует все процессы на линии, что позволяет снизить риск ошибок, повысить производительность и качество продукции.

Еще одним примером применения ПЛК является управление системами обогрева, вентиляции и кондиционирования воздуха (ОВК) в зданиях. ПЛК контролирует температуру, влажность и другие параметры ОВК системы, автоматически регулируя их для достижения оптимального комфортного уровня для людей.

Применение ПЛК на производстве также включает управление роботизированными системами, которые используются для выполнения задач, требующих высокой точности и скорости, например, сборки автомобилей или упаковки товаров на складе.

Кроме того, ПЛК может выполнять функции мониторинга и диагностики системы. Например, он может определить, когда оборудование нуждается в обслуживании или ремонте, или предупредить оператора о возможных проблемах, таких как перегрев или перегрузка.

Преимущества использования ПЛК на производстве:

ПЛК используются в широком спектре отраслей промышленности и производства, и каждое приложение требует различных функциональных возможностей. Следовательно, выбор подходящего ПЛК может быть сложным заданием.

Основные требования к ПЛК:

Выбор ПЛК в зависимости от требований производства:

При выборе ПЛК учитывайте требования и функции контроллера, количество входов и выходов, скорость обработки данных, интеграцию с другими системами, безопасность, программное обеспечение, защиту от помех, удаленное управление, особенности производства, размер и количество устройств, а также расширяемость ПЛК. Все выборы должны быть основаны на технических требованиях производства и технологических потребностях, а также на надежности и безопасности работы ПЛК.

Программирование ПЛК - это процесс создания программного обеспечения для управления и контроля производственными процессами с помощью программного логического контроллера. Программирование ПЛК выполняется с помощью специальных языков программирования, которые специально разработаны для создания управляющих программ для ПЛК.

Процесс программирования ПЛК начинается с анализа требований к управляющей системе. Затем определяются состояния системы, а также действия, которые необходимо выполнить в каждом из этих состояний. Для каждого действия составляется алгоритм, который описывает, какие сигналы должны быть отправлены на устройства ввода-вывода (например, датчики, реле, клапаны и т.д.), чтобы выполнить нужное действие.

Языки программирования для ПЛК имеют специфические синтаксис и структуры данных. Существует несколько основных языков программирования, которые используются для создания управляющих программ для ПЛК:

ПЛК - надежный инструмент для автоматизации производства, но он не безупречен. Вот типичные проблемы, возникающие с ним: отказ оборудования из-за программных ошибок, несоответствие сигналов ввода-вывода и технические ограничения. Проблемы решаются проверкой кода, настройкой сетевых параметров, проверкой кабелей и заменой устаревшего оборудования. Важно правильно настраивать и регулярно технически обслуживать ПЛК.

Итог: ПЛК является незаменимым инструментом на производстве, который позволяет улучшить производительность, повысить качество продукции и сократить затраты на обслуживание оборудования. Несмотря на то, что ПЛК может столкнуться с некоторыми проблемами, они могут быть решены при помощи правильного проектирования системы управления и контроля. Если вы задумываетесь о внедрении ПЛК на своём производстве, то, возможно, стоит обратиться к специалистам в этой области для получения квалифицированной помощи и советов.

История появления ПЛК берет свое начало в 1968 году, когда компания Modicon разработала первый программно-управляемый контроллер. Он был создан для автоматизации процесса производства автомобильных деталей. С тех пор ПЛК стал широко применяться на производстве и постепенно заменил множество других устройств, таких как реле, контакторы и таймеры.

Сегодня ПЛК используются во многих отраслях промышленности: металлургия, нефтехимия, пищевая промышленность, энергетика и многих других. Он позволяет управлять производственными процессами на автоматическом уровне, что значительно увеличивает эффективность и надежность работы оборудования.

Промышленное производство невозможно без автоматизации, которая позволяет снизить затраты на трудовые ресурсы, увеличить производительность и снизить количество ошибок в работе. Именно для этого и используется ПЛК на производстве.

С помощью ПЛК можно управлять процессами, такими как подача материалов, перемещение объектов, контроль за температурой, давлением, влажностью и другими параметрами производственных процессов. ПЛК могут управлять такими устройствами, как электромоторы, клапаны, насосы, конвейеры и другие.

Использование ПЛК на производстве имеет несколько преимуществ.

- Во-первых, это увеличение производительности и эффективности производства. Автоматизация производственных процессов с помощью ПЛК позволяет уменьшить количество ошибок и сократить время выполнения операций.

- Во-вторых, использование ПЛК позволяет снизить затраты на трудовые ресурсы.

- В-третьих, благодаря автоматизации процессов, связанных с управлением технологическим оборудованием, можно добиться повышения качества продукции и снижения расходов на ее производство.

Структура ПЛК

ПЛК имеет специальную структуру и программу управления, которые позволяют ему автоматизировать процессы на производстве и контролировать состояние оборудования.

Структура ПЛК состоит из следующих основных элементов:

- ЦПУ (центральный процессор) - управляет всеми операциями ПЛК, принимает команды от программы управления и контролирует работу всех остальных элементов.

- ПЗУ (постоянное запоминающее устройство) - хранит программу управления, которую можно изменять и настраивать под конкретную задачу.

- ОЗУ (оперативное запоминающее устройство) - используется для временного хранения данных и результатов вычислений.

- Входные модули - преобразуют физические воздействия (например, сигналы датчиков) в цифровую форму, которую можно обработать ПЛК.

- Выходные модули - преобразуют цифровой сигнал, полученный от ПЛК, в физический сигнал для управления исполнительными устройствами (например, моторами, клапанами и т.д.).

- Интерфейсы - позволяют ПЛК обмениваться данными с другими устройствами на производстве, такими как компьютеры, другие ПЛК и т.д.

Программа управления ПЛК - это набор команд, которые определяют, какой процесс должен выполняться и как ПЛК должен управлять оборудованием. Программа управления может быть написана на специальном языке программирования ПЛК, таком как Ladder Logic, Function Block Diagram (FBD), или Structured Text (ST). Она может быть создана и изменена инженерами на основе требований производства.

Процесс работы ПЛК начинается с получения сигнала от входных модулей. ЦПУ анализирует полученный сигнал и, в зависимости от программы управления, принимает решение о том, какое устройство должно быть управляемо. ЦПУ затем генерирует сигнал на выходных модулях, который идет на управляемое устройство, например, на электродвигатель или на клапан. При этом ПЛК может выполнять множество задач одновременно, так как обрабатывает информацию сразу со многих входов и выдает управляющие сигналы на множество выходов.

Применение ПЛК на производстве очень широко и разнообразно. Они используются в различных отраслях промышленности, таких как автомобильная, машиностроительная, пищевая, текстильная, нефтегазовая и другие.

Одним из примеров применения ПЛК является автоматизация конвейерных линий. Конвейеры используются в многих производствах, чтобы перемещать изделия и полуфабрикаты из одного участка в другой. ПЛК управляет двигателями конвейеров и контролирует все процессы на линии, что позволяет снизить риск ошибок, повысить производительность и качество продукции.

Еще одним примером применения ПЛК является управление системами обогрева, вентиляции и кондиционирования воздуха (ОВК) в зданиях. ПЛК контролирует температуру, влажность и другие параметры ОВК системы, автоматически регулируя их для достижения оптимального комфортного уровня для людей.

Применение ПЛК на производстве также включает управление роботизированными системами, которые используются для выполнения задач, требующих высокой точности и скорости, например, сборки автомобилей или упаковки товаров на складе.

Кроме того, ПЛК может выполнять функции мониторинга и диагностики системы. Например, он может определить, когда оборудование нуждается в обслуживании или ремонте, или предупредить оператора о возможных проблемах, таких как перегрев или перегрузка.

Преимущества использования ПЛК на производстве:

- Увеличение производительности и качества продукции. ПЛК позволяют оптимизировать процессы на производстве, сокращая время цикла и улучшая точность изготовления изделий.

- Сокращение затрат на трудовые ресурсы. ПЛК могут выполнять множество задач, которые ранее выполняли люди, что снижает затраты на трудовые ресурсы и позволяет сосредоточиться на более сложных задачах.

- Уменьшение количества ошибок. ПЛК позволяют автоматизировать процессы и уменьшить вероятность ошибок, связанных с человеческим фактором.

- Увеличение безопасности. ПЛК могут управлять процессами, которые опасны для человека

ПЛК используются в широком спектре отраслей промышленности и производства, и каждое приложение требует различных функциональных возможностей. Следовательно, выбор подходящего ПЛК может быть сложным заданием.

Основные требования к ПЛК:

- Надежность. В промышленности, где аварии могут привести к серьезным последствиям, надежность ПЛК является первостепенным требованием. ПЛК должен быть стабильным и работать без сбоев на протяжении длительного времени.

- Производительность. ПЛК должен обеспечивать высокую скорость обработки данных и отзываться на внешние события в режиме реального времени.

- Гибкость. ПЛК должен быть гибким и позволять настраивать функции и параметры под нужды конкретного приложения.

Простота программирования. ПЛК должен иметь простой и интуитивно понятный интерфейс программирования, который позволяет быстро создавать и отлаживать программы. - Возможность интеграции. ПЛК должен иметь возможность интеграции с другими системами автоматизации и контроля.

- Безопасность. ПЛК должен быть защищен от несанкционированного доступа и взлома, чтобы гарантировать безопасность системы и предотвращать утечки данных.

Выбор ПЛК в зависимости от требований производства:

При выборе ПЛК учитывайте требования и функции контроллера, количество входов и выходов, скорость обработки данных, интеграцию с другими системами, безопасность, программное обеспечение, защиту от помех, удаленное управление, особенности производства, размер и количество устройств, а также расширяемость ПЛК. Все выборы должны быть основаны на технических требованиях производства и технологических потребностях, а также на надежности и безопасности работы ПЛК.

Программирование ПЛК - это процесс создания программного обеспечения для управления и контроля производственными процессами с помощью программного логического контроллера. Программирование ПЛК выполняется с помощью специальных языков программирования, которые специально разработаны для создания управляющих программ для ПЛК.

Процесс программирования ПЛК начинается с анализа требований к управляющей системе. Затем определяются состояния системы, а также действия, которые необходимо выполнить в каждом из этих состояний. Для каждого действия составляется алгоритм, который описывает, какие сигналы должны быть отправлены на устройства ввода-вывода (например, датчики, реле, клапаны и т.д.), чтобы выполнить нужное действие.

Языки программирования для ПЛК имеют специфические синтаксис и структуры данных. Существует несколько основных языков программирования, которые используются для создания управляющих программ для ПЛК:

- Язык контактных реле (Ladder Diagram, LD) - этот язык программирования основан на графической нотации, которая напоминает схему электрической цепи. Контакты и катушки соответствуют входам и выходам управляющей системы.

Структурированный текст (Structured Text, ST) - это язык программирования, основанный на языке Pascal. Он используется для создания сложных управляющих алгоритмов. - Функциональный блочный язык (Function Block Diagram, FBD) - этот язык программирования основан на блоках функций, которые соединены линиями данных. Каждый блок выполняет определенную функцию, например, сравнивает значения переменных, выполняет арифметические операции и т.д.

- Sequential Function Chart (SFC) - этот язык программирования основан на графической нотации, которая позволяет создавать управляющие программы, описывающие последовательность состояний и переходов между ними.

ПЛК - надежный инструмент для автоматизации производства, но он не безупречен. Вот типичные проблемы, возникающие с ним: отказ оборудования из-за программных ошибок, несоответствие сигналов ввода-вывода и технические ограничения. Проблемы решаются проверкой кода, настройкой сетевых параметров, проверкой кабелей и заменой устаревшего оборудования. Важно правильно настраивать и регулярно технически обслуживать ПЛК.

Итог: ПЛК является незаменимым инструментом на производстве, который позволяет улучшить производительность, повысить качество продукции и сократить затраты на обслуживание оборудования. Несмотря на то, что ПЛК может столкнуться с некоторыми проблемами, они могут быть решены при помощи правильного проектирования системы управления и контроля. Если вы задумываетесь о внедрении ПЛК на своём производстве, то, возможно, стоит обратиться к специалистам в этой области для получения квалифицированной помощи и советов.